Le savoir-faire de la fabrication de l’alambic charentais consiste à façonner, principalement à la main, les différents composants de l’appareil de distillation à partir de feuilles de cuivre : “la distillation charentaise implique un alambic particulier avec des formes précises et une technique fine de distillation. La méthode charentaise c’est l’outil et la technique”.

?

Le collet (partie supérieure reliée au chapiteau) donne des épaules à la chaudière. Il permet une première sélection des composés aromatiques des eaux-de-vie, en bloquant les acides gras les plus lourds.

?

La chaudière, ou cucurbite, est l’élément principal de l’alambic charentais. Elle est constituée de trois parties, aux formes et épaisseurs différentes, qui sont assemblées par rivetage à chaud.

?

La calandre (partie centrale) est martelée jusqu’à obtenir une forme elliptique homogène, assurant au distillateur une chauffe régulière. Sa surface intérieure, lisse et uniforme, réduit l’adhésion des lies aux parois.

?

Le fond de la chaudière, bombé, est en contact direct avec la flamme. Il est spécifiquement façonné pour correspondre au mode de chauffe charentais (feu nu) et amortir l’apparition de notes de brûlé dans les eaux-de-vie (épaisseur entre 12 et 14 mm).

?

Le tour à feu, conduit en forme de spirale, entoure le fond de la chaudière, pour canaliser l’arrivée en gaz et assurer une bonne répartition de la chaleur.

?

Le chapiteau canalise les vapeurs d’alcool et trie les composants du vin. Une attention particulière est portée à ses proportions, sa hauteur et sa forme (« oignon » ou « olive ») en fonction de son volume de charge. En dépendront la surface en contact avec les vapeurs et l’air ambiant qui nuance le processus de rectification.

?

Le réchauffe-vin – élément facultatif de l’alambic charentais – est une adaptation permettant de préchauffer le vin en récupérant la chaleur entre le col de cygne et le serpentin, avant de s’écouler dans la chaudière. Son façonnage, son assemblage et son rivetage sont d’ailleurs identiques, autant que les matériaux utilisés.

?

Le col de cygne vient compléter le chapiteau, poursuivant le travail de rectification jusqu’au serpentin. Son influence sur les vapeurs est liée à sa hauteur (environ 1m pour un alambic de 25hl de charge). Si sa forme est toujours identique, son angle de fermeture et son rayon de courbure pourront varier, sans jamais atteindre l’angle droit.

?

Le serpentin, qui permet de condenser et refroidir le distillat, est un assemblage de tubes travaillés pour créer des spires dont le diamètre diminue au fur et à mesure (environ 75 mètres).

Lors de sa fabrication, les différents tubes sont recuits et cintrés selon une inclinaison précise (35mm par mètre). Ils sont ensuite assemblés, par brasure, afin d’obtenir un élément continu. Ces caractéristiques favorisent une circulation lente des vapeurs et un écoulement régulier.

?

Le porte-alcoomètre filtre le distillat par sa position stratégique à la sortie du serpentin. Il permet au distillateur de suivre la température de coulage et l’évolution du titre alcoométrique volumique (T.A.V). Cette étape permet l’évaporation de certains éléments volatils impropres à la haute qualité des eaux-de-vie de Cognac. Depuis le début du XXIe siècle, différents capteurs peuvent être installés, au niveau du porte-alcoomètre, afin de mesurer les données recherchées et offrent un outil d’aide à la décision.

La description de l’ingénieur Étienne Mûnier, en 1779, demeure d’actualité : “Une chaudière chauffée à feu nu, un chapiteau, un col de cygne avec ou sans chauffe-vin, et un serpentin avec appareil réfrigérant, obligatoirement en cuivre. La capacité totale de la chaudière ne doit pas dépasser 30 hectolitres et le volume de la charge est limité à 25 hectolitres par chauffe.”

Afin de peaufiner la maîtrise technique (chauffe, indication des températures), des automatismes furent installés sur les alambics au début du siècle. “Ils facilitent le travail de surveillance, mais ne remplacent pas l’expertise du distillateur.”

Les enjeux environnementaux nécessiteront quelques adaptations futures, notamment s’agissant de la réduction de l’empreinte énergétique de la distillation.

“Chaudronnier c’est un travail d’artisan.

Chaque jour on est dans notre atelier à façonner à la main le cuivre qui composera les pièces de l’alambic.

Notre expertise ne peut pas être remplacée, un coup de marteau au mauvais endroit risque de déchirer le cuivre.

Nos trois principales techniques sont l’emboutissage, le martelage et la rétreinte.”

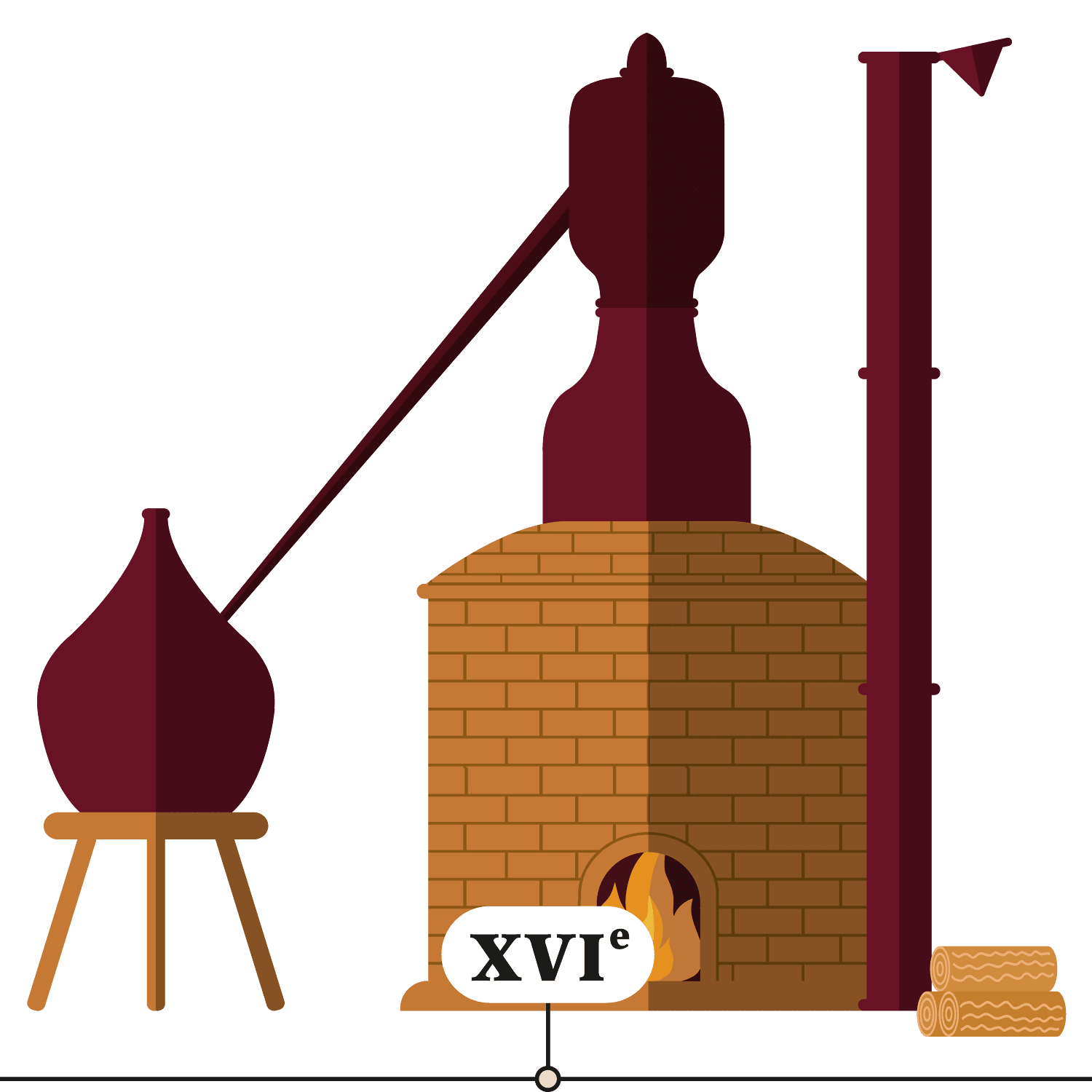

Les premiers alambics sont importés par les Flamands (post Guerre de Cent Ans) afin d’assurer une meilleure conservation des vins lors des transports maritimes. Ils sont alors façonnés selon les modèles des Grecs et des Arabes.

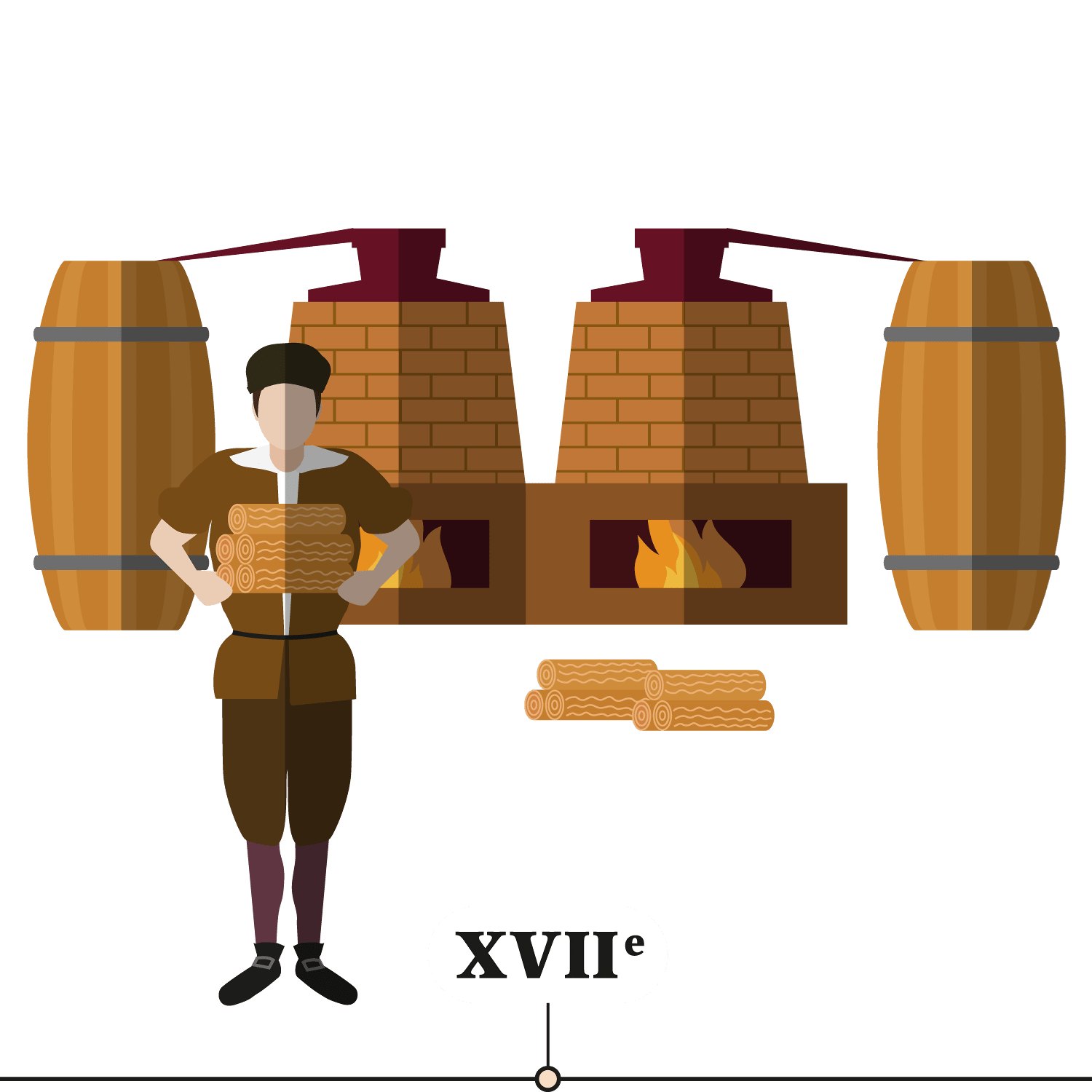

La chaudronnerie-dinanderie se développe in situ (seconde partie du XVIIe siècle). L’appareil de distillation évolue. L’Encyclopédie de Diderot et d’Alembert montre que plusieurs cucurbites peuvent être installées afin de tirer profit de la chaleur du foyer.

Les retours d’expériences, des bouilleurs de cru charentais, permettent de définir les formes, tailles et volumes de l’alambic. Les principales références techniques sont définies à la fin du siècle.

Brasure : procédé d’assemblage de deux pièces métalliques au moyen d’une brasure.

Emboutissage : technique consistant à élargir le cuivre, de manière régulière, de l’extérieur vers le centre pour lui donner une forme arrondie.

Martelage : succession de petits coups, les uns à côté des autres, qui permet de resserrer les pores du cuivre et lui redonner sa totale résistance.

Rétreinte : technique permettant de donner la forme à la pièce de cuivre, en travaillant du centre vers l’extérieur, puis de faire disparaître les plis du matériau, avant son martelage.

Rivetage à chaud : opération par laquelle on assemble des pièces au moyen de rivets en cuivre.

© 2024 Les savoir-faire du cognac – Webmaster – Politique de confidentialité – Crédits

Restez en contact avec l’actualité de l’association Les Savoir-faire du Cognac.

Pour connaître et exercer vos droits, notamment de retrait de votre consentement à l’utilisation des données collectées par ce formulaire, veuillez consulter notre politique de confidentialité.